3.2.4 表面粗糙度的基本概念

(齿轮, 齿轮箱, 汽车齿轮, gears, gearboxes 1) 表面粗糙度的形成和特征

任何机器零件,不论采用多么精密的机床和先进的工艺来加工,总会发现加工后的表面并不完全平整,这是由于切削过程中刀具相对零件的运动轨迹、刀具和零件表面的摩擦、切削时零件表层金属的撕裂以及机床和刀具的振动等原因造成的。

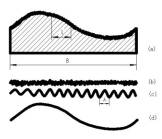

加工后表面上由间距很小的微小峰谷所形成的表面不平,即为表面粗糙度,或称微观几何形状误差。如图3-41所示。

图 3-41 加工误差

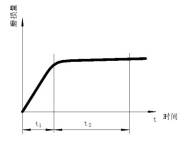

图3-42 磨损量和时间关系曲线

(2)表面粗糙度对零件功能的影响

齿轮, 齿轮箱, 汽车齿轮, gears, gearboxes 1)对摩擦和磨损的影响 具有微观几何形状误差的两个相配零件表面,主要是在轮廓的峰顶处发生接触。这样,有相对运动的两表面越粗糙,运动的阻力就越大,即摩擦系数越大。由峰顶接触的两表面,其有效接触面积很小,单位面积承受的压力很大,零件相对运动时,磨损就会加剧。图 3 - 42 是零件表面磨损量和时间的关系曲线。

2)对疲劳强度的影响 零件表面产生疲劳裂纹以致损坏,多半和应力集中有关,尤以承受变动载荷最甚。应力集中的程度不仅和微观不平度的峰谷深度有关,也和谷地的曲率半径大小有关。表面越粗糙,痕迹越深,底部的曲率半径愈小,则应力越集中,零件疲劳强度降低以致损坏的可能性越大。

3)对配合性质的影响 表面粗糙度会影响配合性质的稳定性。对于间隙配合,由于表面粗糙不平,会因磨损而使间隙迅速加大,致使配合性质改变。对过盈配合,粗糙表面轮廓的峰顶在装配时被挤平,有效过盈减小,降低了连接强度。对过渡配合,表面粗糙也有使配合变松的影响。

同时,对接触刚度 、 耐腐蚀性 、 密封性能,对流体的阻力和外观质量也有影响。