5.6.3工序尺寸及其公差的确定

(齿轮, 齿轮箱, 汽车齿轮, gears, gearboxes 1)基准重合时工序尺寸及公差的确定

当零件定位基准与设计基准(工序基准)重合时,零件工序尺寸及其公差的确定方法是:先根据零件的具体要求确定其加工工艺路线,再通过查表确定各道工序的加工余量及其公差,然后计算出各工序尺寸及公差;计算顺序是:先确定各工序余量的基本尺寸,再由后往前逐个工序推算,即由工件上的设计尺寸开始,由最后一道工序向前工序推算直到毛坯尺寸。

(2)测量基准与设计基准不重合时工序尺寸及其公差的计算

在加工中,有时会遇到某些加工表面的设计尺寸不便测量,甚至无法测量的情况,为此需要在工件上另选一个容易测量的测量基准,通过对该测量尺寸的控制来间接保证原设计尺寸的精度。这就产生了测量基准与设计基准不重合时,测量尺寸及公差的计算问题。

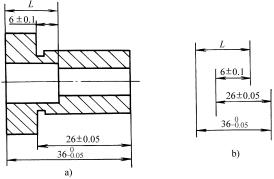

例 5.1 如图 5.10 所示零件,加工时要求保证尺寸6± 0.1mm ,但该尺寸不便测量,只好通过测量尺寸 L 来间接保证,试求工序尺寸L及其上、下偏差。

解 在图 5.10a 中尺寸6± 0. 1 mm 是间接得到的即为封闭环。工艺尺寸链图如图 5.10b 所示,其中尺寸L、26± 0.0 5 mm 为增环,尺寸 36 ![]() mm 为减环。

mm 为减环。

图 5.10 测量基准与设计基准不重合的尺寸换算

由公式( 5.1 )得 6=L + 26 — 36

L=16 mm

由公式( 5.4 )得

0.1=ES ![]() + 0.05 ― ( — 0.05)

+ 0.05 ― ( — 0.05)

ES ![]() =0 mm

=0 mm

由公式( 5.5 )得

— 0.1=EI ![]() + ( — 0.05) ― 0

+ ( — 0.05) ― 0

EI ![]() = — 0.05 mm

= — 0.05 mm

因而 L=16 ![]() mm

mm

(3)定位基准与设计基准不重合时工序尺寸计算

在零件加工过程中有时为方便定位或加工,选用不是设计基准的几何要素作定位基准,在这种定位基准与设计基准不重合的情况下,需要通过尺寸换算,改注有关工序尺寸及公差,并按换算后的工序尺寸及公差加工。以保证零件的原设计要求。

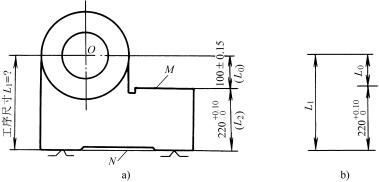

例 5.2 图 5.11a 所示零件以底面 N 为定位基准镗 O 孔,确定 O 孔位置的设计基准是 M 面(设计尺寸 100 ± 0.15mm ),用镗夹具镗孔时,镗杆相对于定位基准 N 的位置(即 L ![]() 尺寸)预先由夹具确定。这时设计尺寸 L

尺寸)预先由夹具确定。这时设计尺寸 L ![]() 是在 L

是在 L ![]() 、 L

、 L ![]() 尺寸确定后间接得到的。问如何确定 L

尺寸确定后间接得到的。问如何确定 L ![]() 尺寸及公差,才能使间接获得的 L

尺寸及公差,才能使间接获得的 L ![]() 尺寸在规定的公差范围之内?

尺寸在规定的公差范围之内?

图 5.11 定位基准与设计基准不重合的尺寸换算

解 齿轮, 齿轮箱, 汽车齿轮, gears, gearboxes 1)根据题意可看出尺寸 100 ± 0.15mm 是封闭环。

2)工艺尺寸链如图 5.11b 所示,其中尺寸 220 ![]() 为减环, L 为增环。

为减环, L 为增环。

3)按公式计算工序尺寸,由公式( 5.1 )得

100= L ![]() ― 220

― 220

L ![]() =320 mm

=320 mm

由公式( 5.4 )得 +0.15=ES ![]() ― 0

― 0

ES ![]() =+0.15 mm

=+0.15 mm

由公式( 5.5 )得 -0.15= EI ![]() ― 0.10

― 0.10

EI ![]() = -0.05 mm

= -0.05 mm

因而 L ![]() =320

=320 ![]() mm

mm

(4)中间工序的工序尺寸及其公差的求解计算

在工件加工过程中,有时一个基面的加工会同时影响两个设计尺寸的数值。这时,需要直接保证其中公差要求较严的一个设计尺寸,而另一设计尺寸需由该工序前面的某一中间工序的合理工序尺寸间接保证。为此,需要对中间工序尺寸进行计算。

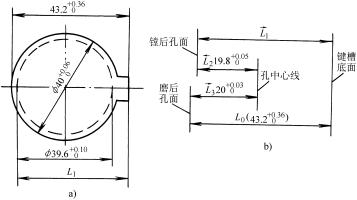

图 5.12 加工内孔键槽的工艺尺寸链

例 5.3 图 5.12a 所示齿轮 ( GEARS )内孔,孔径设计尺寸为 φ 40 ![]() mm ,键槽设计深度 43 .2

mm ,键槽设计深度 43 .2 ![]() mm ,内孔及键槽加工顺序为 ① 镗内孔至 φ 39.6

mm ,内孔及键槽加工顺序为 ① 镗内孔至 φ 39.6 ![]() mm ; ② 插键槽至尺寸

mm ; ② 插键槽至尺寸 ![]() ; ③ 淬火热处理; ④ 磨内孔至设计尺寸 φ 40

; ③ 淬火热处理; ④ 磨内孔至设计尺寸 φ 40 ![]() mm ,同时要求保证键槽深度为 43. 2

mm ,同时要求保证键槽深度为 43. 2 ![]() mm 。试问:如何规定镗后的插键槽深度

mm 。试问:如何规定镗后的插键槽深度 ![]() 值,才能最终保证得到合格产品?

值,才能最终保证得到合格产品?

解 齿轮, 齿轮箱, 汽车齿轮, gears, gearboxes 1)由加工过程可知,尺寸 43 .2 ![]() mm 的一个尺寸界限——键槽底面,是在插槽工序时按尺寸

mm 的一个尺寸界限——键槽底面,是在插槽工序时按尺寸 ![]() 确定的;另一尺寸界限——孔表面,是在磨孔工序时由尺寸 φ 40

确定的;另一尺寸界限——孔表面,是在磨孔工序时由尺寸 φ 40 ![]() mm 确定的,故尺寸 43 .2

mm 确定的,故尺寸 43 .2 ![]() mm 是一个间接得到的尺寸,为封闭环。

mm 是一个间接得到的尺寸,为封闭环。

2)工艺尺寸链如图 5.12b 所示,其中 ![]() 、尺寸 φ 40

、尺寸 φ 40 ![]() 为增环,尺寸 φ 39.6

为增环,尺寸 φ 39.6 ![]() 为减环

为减环

3)由公式( 5.1 )得 43.2=( ![]() + 20) ― 19.8

+ 20) ― 19.8

![]() =43 mm

=43 mm

由公式( 5.4 )得 0.36=( ES ![]() + 0.03) ― 0

+ 0.03) ― 0

ES ![]() =0.33 mm

=0.33 mm

由公式( 5.5 )得 0=( EI ![]() + 0) ― 0.05

+ 0) ― 0.05

EI ![]() =0.05 mm

=0.05 mm

因而 ![]() =43

=43 ![]() mm

mm

(5)保证应有渗碳或渗氮层深度时工艺尺寸及其公差的计算

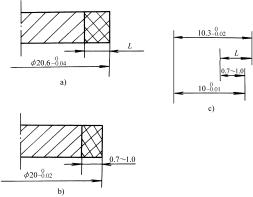

图 5.13 保证渗碳层深度的尺寸换算

零件渗碳或渗氮后,表面一般要经磨削保证尺寸精度,同时要求磨后保留有规定的渗层深度。这就要求进行渗碳或渗氮热处理时按一定渗层深度及公差进行(用控制热处理时间保证),并对这一合理渗层深度及公差进行计算。

例 5.4 一批圆轴工件如图 5.13 ,其加工过程为:车外圆至 φ 20 . 6 ![]() mm ;渗碳淬火;磨外圆至 φ 20

mm ;渗碳淬火;磨外圆至 φ 20 ![]() mm 。试计算保证磨后渗碳层深度为 0 . 7 ~ 1 . 0mm 时,渗碳工序的渗入深度及其公差。

mm 。试计算保证磨后渗碳层深度为 0 . 7 ~ 1 . 0mm 时,渗碳工序的渗入深度及其公差。

解 齿轮, 齿轮箱, 汽车齿轮, gears, gearboxes 1)由题意可知,磨后保证的渗碳层深度 0 . 7 ~ 1 . 0mm 是间接获得的尺寸,为封闭环。

2)工艺尺寸链如图 5.13b 所示,其中尺寸 L 、 10 ![]() 为增环,尺寸 10.3

为增环,尺寸 10.3 ![]() 为减环。

为减环。

3)由公式( 5.1 )得 0.7=L+10 ― 10.3

L=1 mm

由公式( 5.4 )得 0.3=ES ![]() + 0 ― (-0.02)

+ 0 ― (-0.02)

ES ![]() =0.28 mm

=0.28 mm

由公式( 5.5 )得 0=EI ![]() + (-0.0齿轮, 齿轮箱, 汽车齿轮, gears, gearboxes 1) ― 0

+ (-0.0齿轮, 齿轮箱, 汽车齿轮, gears, gearboxes 1) ― 0

EI ![]() =0.01mm

=0.01mm

因此 L=1 ![]() mm

mm