8.2.1 铣削加工

铣削加工是目前应用最广泛的切削加工方法之一,适用于平面、台阶沟槽、成形表面和切断等加工。其加工表面形状及所用刀具如 图8.3 所示。铣削加工生产率高,加工表面粗糙度值较小,精铣表面粗糙度Ra值可达 3.2μm~1.6μm,两平行平面之间的尺寸精度可达IT9~IT7,直线度可达0.08mm/m~0.12mm/m。

铣刀的每 1个刀齿相当于1把车刀,它的切削基本规律与车削相似,但铣削是断续切削,切削厚度与切削面积随时在变化,所以铣削过程又具有一些特殊规律。

(齿轮, 齿轮箱, 汽车齿轮, gears, gearboxes 1)铣削原理

铣刀刀齿在刀具上的分布有 2种形式,一种是分布在刀具的圆周表面上,一种是分布在刀具的端面上。对应的分别是圆周铣和端铣。

齿轮, 齿轮箱, 汽车齿轮, gears, gearboxes 1)铣削要素

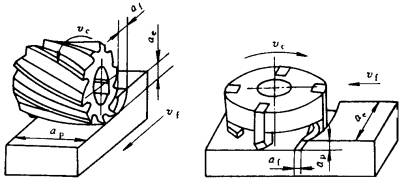

① 铣削用量要素 铣削用量要素包括背吃刀量 ɑ p ,侧吃刀量 ɑ e ,铣削速度 υ c 和进给量,如图 8.4所示。

图 8.4 铣削用量要素

A.背吃刀量 ɑ p 平行于铣刀轴线测量的切削层尺寸为背吃刀量 ɑ p ,单位为 mm。

端铣时,背吃刀量为切削层深度; 而圆周铣削时,背吃刀量为被加工表面的宽度。

B.侧吃刀量 ɑ e 垂直于铣刀轴线测量的切削层尺寸为侧吃刀量 ɑ e , 单位为 mm。端铣时,侧吃刀量为被加工表面宽度;而圆周铣削时,侧吃刀量为切削层深度。

C.铣削速度 υ c 铣削速度是铣刀主运动的线速度,其值可按下式计算:

υc=πdn/1000 (8.1)

式中 d —— 铣刀直径(mm) ,

n —— 铣刀转速(r/mm) 或(r/s )。

D.铣削进给量 铣削时进给运动的大小有下列3种表示方法:

a.每齿进给量ɑ f 每齿进给量是铣刀每转1个刀齿时,工件与铣刀沿进给方向的相对位移,单位为mm/z 。

b.每转进给量f 每转进给量是铣刀每转1转时,工件与铣刀沿进给方向的相对位移,单位为mm/z 。

c.进给速度υ f 进给速度是单位时间内工件与铣刀沿进给方向的相对位移,单位为mm/min 。

三者之间的关系为:

υf=fn=ɑfzn ( 8.2)

式中 z —— 铣刀刀齿数目。

铣床铭牌上给出的是进给速度,调整机床时,首先应根据加工条件选择ɑ f ,然后计算出υ f ,并按υ f 调整机床。

② 铣削切削层要素 铣削时,铣刀相邻2个刀齿在工件上形成的加工表面之间的一层金属层称为切削层,切削层剖面的形状和尺寸对铣削过程有很大的影响。如图8.5所示,切削层要素有以下几个。

A.切削厚度ɑ c 是指相邻两个刀齿所形成的加工面间的垂直距离。由图 8.5可知,铣削时,切削厚度是随时变化的。

圆柱铣刀铣削时,当铣削刃转到 F点时,其切削厚度为:

ɑc=ɑfsinψ (8.3)

式中 ψ —— 瞬时接触角,它是刀齿所在位置与起始切入位置间的夹角。

由式( 8.3)可知,刀齿在起始位置H点时,ψ=0,因此ɑ c =0,为最小值。刀齿即将离开工件到 A点时,ψ=δ,切削厚度达到最大值。

ɑcmax=ɑfsinδ (8.4)

以ψ=δ/2处的切削厚度作为平均切削厚度ɑ cav ,由图可得:

cosδ=1-2ɑ e /d

而 sinδ/2= ![]()

因此 ɑ cav =ɑ f sin(δ/2)= ![]()

螺旋齿圆柱铣刀铣削时切削刃是逐渐切入和切离工件的,切削刃上各点的瞬时接触角不同,因此切削厚度也不相等,如 图8.6 所示。

端铣时,刀齿在任意位置时的切削厚度为:

ɑc =EFsinkr=ɑfcosψsinkr

由于刀齿接触角由最大变为零,然后由零变为最大。因此,刀齿的切削厚度在刚切入工件时为最小,然后逐渐增大,到中间位置为最大,以后又逐渐减小。故平均切削厚度应为:

ɑcav=ɑfɑesinkr/dδ (8.8)

B.切削宽度ɑ w 为主切削刃参加工作时的长度,如 图 8.5 和 图 8.6 所示,直齿圆柱铣刀的切削宽度与铣削吃刀量ɑ p 相等。而螺旋齿圆柱铣刀的切削宽度是变化的。随着刀齿切人切出工件,切削宽度逐渐增大,然后又逐渐减小,因而铣削过程较为平稳。

端铣时,切削宽度保持不变,其值为:

a w =a p /sinkr (8.9)

C.平均切削总面积A cav

铣刀每个刀齿的切削面积A c =ɑ c ɑ w ,铣刀同时有几个刀齿参加切削,切削总面积等于各个刀齿的切削面积之和。铣削时,铣削厚度是变化的,而螺旋齿圆柱铣刀的切削宽度也是变化的,并且铣刀的同时工作齿数也在变化,所以铣削总面积是变化的。铣刀的平均切削总面积可按下式计算:

Acav=Zw/υc=ɑpɑeυf/πdn

=ɑ pɑeɑfZn/πdn=ɑpɑeɑfZ/πd (8.10)

2) 铣削力

① 铣削合力和分力

A. 铣刀的铣削合力和分力 铣削时每个工作刀齿都受到切削力,铣削合力应是各刀齿所受切削力相加。由于每个工作刀齿的切削位置和切削面积随时在变化。为便于分析,假定铣削力的合力F r 作用在某个刀齿上,并将铣削合力分解为 3个互相垂直的分力,如 图8.7 所示。

a. 切向力F y 在铣刀圆周切线方向上的分力,消耗功率最多,是主切削力。

b. 径向力F x 在铣刀半径方向上的分力,一般不消耗功率,但会使刀杆弯曲变形。

c. 轴向力F z 在铣刀轴线方向上的分力。

圆周铣削时, F x 和F y 的大小与螺旋齿圆柱铣刀的螺旋角 有关;而端铣时,与面铣刀的主偏角β有关。

B. 工件所受的切削力 可按铣床工作台运动方向来分解。如图8.7所示。

a. 纵向分力F e 与纵向工作台运动方向一致的分力。它作用在铣床纵向进给机构上。

b. 横向分力F c 与横向工作台运动方向一致的分力。

c. 垂直分力F v 与铣床垂直进给方向一致的分力。

(齿轮, 齿轮箱, 汽车齿轮, gears, gearboxes 1)铣削方式

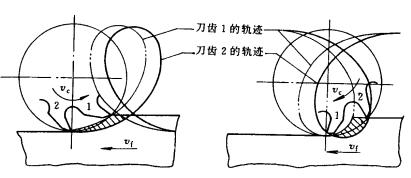

齿轮, 齿轮箱, 汽车齿轮, gears, gearboxes 1) 逆铣和顺铣 圆周铣削有两种铣削方式,如图8.8所示:

a) b)

图8.8 圆周铣削方式

a) 逆铣 b) 顺铣

①逆铣 铣刀切削速度方向与工件进给方向相反时称为逆铣。

②顺铣 铣刀切削速度方向与工件进给方向相同时称为顺铣。

逆铣时,刀齿的切削厚度从零逐渐增大。铣刀刃口钝圆半径大于瞬时切削厚度时,刀具实际切削前角为负值,刀齿在加工表面上挤压、滑动切不下切屑,使这段表面产生严重的冷硬层。下一个刀齿切入时,又在冷硬层上挤压、滑行,使刀齿容易磨损,同时使工件表面粗糙度增大。

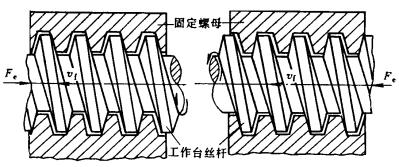

a) b)

图 8.9 铣削时工作台丝杆与螺母的间隙

顺铣时,刀齿的切削厚度从最大开始,避免了挤压、滑行现象。同时切削力始终压向工作台,避免了工件的上下振动,因而能提高铣刀耐用度和加工表面质量。但顺铣不适用于铣削带硬皮的工件。

如图 6.9所示,逆铣时工件受到的纵向分力F e 与进给运动方向相反,铣床工作台丝杆与螺母始终接触,而顺铣时工件受到的纵向分力 F e 与进给运动方向相同,当纵向分力大于工作台摩擦力时,本来是螺母固定丝杆转动推动工作台前进的运动形式,就会变成由铣刀带动工作台前进的运动形式。由于丝杆与螺母之间有间隙,就会造成工作台窜动,使铣削进给量不均,甚至还会打刀。因此在没有丝杆螺母间隙消除装置的一般铣床上,宜采用逆铣加工。

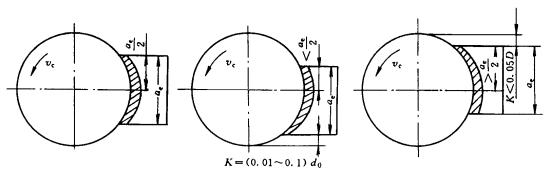

2) 对称铣削与不对称铣削 端铣时,根据铣刀相对于工件安装位置不同,可分为对称铣削与不对称铣削,如图8.10所示。

a) b) c)

图 8.10 端铣的铣削方式

①对称铣削 铣刀轴线位于铣削弧长的对称中心位置,切入切出切削厚度一样,这种铣削方式具有较大的平均切削厚度,在用较小的ɑ f 铣削淬硬钢时,为使刀齿超越冷硬层切入工件,应采用对称铣削

②不对称逆铣 这种铣削在切入时切削厚度最小,铣削碳钢和一般合金钢时,可减小切入时的冲击