6.2.4 外圆表面的光整加工

对于超精密零件的加工表面往往需要采用特殊的加工方法,在特定的环境下加工才能达到要求,外圆表面的光整加工就是提高零件加工质量的特殊加工方法。

(齿轮, 齿轮箱, 汽车齿轮, gears, gearboxes 1)研磨

研磨是一种古老、简便可靠的表面光整加工方法,属自由磨粒加工。在加工过程中那些直接参与切除工件材料的磨粒不像砂轮、油石和沙带、砂纸那样总是固结或涂附在磨具上,而是处于自由游离状态。经研磨表面,尺寸和几何形状精度可达 1-3 μ m , 表面粗糙度 Ra值为0.16-0.01 μ m。若研具精度足够高,其尺寸和几何形状精度可达0.3-0.1 μ m,表面粗糙度值Ra值小于0.04-0.01 μ m。

齿轮, 齿轮箱, 汽车齿轮, gears, gearboxes 1)研磨原理

研磨是通过研具在一定压力下与加工面作复杂的相对运动而完成的。研具和工件之间的磨粒与研磨剂在相对运动中,分别起机械切削作用和物理、化学作用,使磨粒能从工件表面上切去极薄的一层材料,从而得到极高的尺寸精度和极细的表面粗糙度。

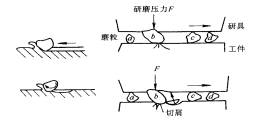

研磨时,有大量磨粒在工件表面浮动着,它们在一定的压力下滚动、刮擦和挤压,起着切除细微材料层的作用,见图 6.3所示,磨粒在研磨塑性材料时,受到压力的作用,首先使工件加工面产生裂纹,随着磨粒的运动,裂纹的扩大、交错,以致形成了碎片(即切削)最后脱离工件。研具与工件相对运动复杂,磨粒在工件表面上的运动不重复,可以除去“高点”。这就是机械切削的作用。

研磨时磨粒与工件接触点局部压力非常大,因而瞬时产生高温,产生挤压作用,以致使工件表面平滑,表面粗糙度 Ra值下降,这是研磨时产生的物理作用。

由于研磨时研磨液中加入硬脂酸或油酸,与覆盖在工件表面的氧化物薄膜间还会产生化学作用,使被研表面软化,加速研磨效果。

图 6.3 研磨时磨粒的切削作用

2) 研磨方法

① 手工研磨

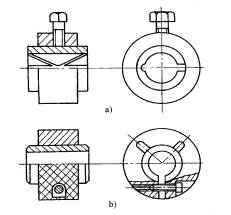

研磨外圆时,工件夹持在车窗卡盘上或用顶尖支撑,作低速回转,研具套在工件上,在研具与工件之间加入研磨剂,然后用手推动研具作往复运动。往复运动速度常选用 20-70m/min为宜。常用的研具见图6.4。图6.4a为粗研套,孔内有油槽,可储存研磨剂;图6.4b为精研套,无油槽。

② 机器研磨

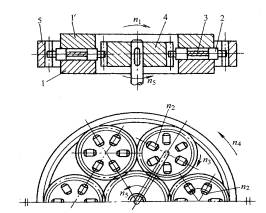

机器研磨效率高,可以单面研磨,也可以双面研磨。图 6.5所示为一种行星传动式的双面研磨机。

图 6.4外圆研具 图6.5行星齿轮 ( GEARS )研磨机

1 ' -上研磨盘 1-下研磨盘 2-工件 3-工件夹盘

4-内齿圈 5-中心传动齿轮 ( GEARS ) n 1 -研磨盘转速

n 2 -工件转速 n 3 -工件夹盘转速 n 4 -内齿圈转速

n 5 -中心传动齿轮 ( GEARS )转速

图中的中心齿轮 ( GEARS ) 5带动六个工件2,装夹盘3,该装夹盘本身在传动中就是一个行星齿轮 ( GEARS )。这六个行星齿轮 ( GEARS )的外圆又同时与一个中心内齿轮 ( GEARS )4啮合。行星齿轮 ( GEARS )除了以n 3 的转速作自转外,还作公转。研磨盘以n 1 转速旋转,工件则置于行星齿轮 ( GEARS )(即工件夹盘)的槽中,并随行星齿轮 ( GEARS )与研磨盘作相对运动。

此外,机器研磨不仅可以研磨外圆柱面、内圆柱面,还适用于平面、球面、半球面的表面研磨。

③ 嵌砂与无嵌砂研磨

根据磨料是否嵌入研具,研磨又可分为嵌砂和无嵌砂两种。

A. 嵌砂研磨 研具材料比工件软,组织均匀,具有一定弹性,变形小,表面无斑点等特点。常用材料委会朱铁、铜、铅、软钢等。

在加工中,磨料直接加入工作区域内,磨粒受挤压而自动嵌入研具称自由嵌砂法。若是在加工前,事先将磨料直接挤压到研具表面中去的则称强迫嵌砂。此方法主要用于精密量具的研磨。

B. 无嵌砂的研磨 研具材料较硬,而磨料较软(如氧化铬等)。在研磨过程中,磨粒处于自由状态,不嵌入研具表面。研具材料常选用淬硬过的钢、镜面玻璃等。

3) 研磨具和研剂

① 研磨剂 研磨剂包含磨料、研磨液和辅助材料。

磨料 应具有高硬度,高耐磨性;磨粒要有适当的锐利性,在加工中破碎后仍能保持一定的锋刃;磨粒的尺寸要大致相近,使加工中尽可能有均一的工作磨粒。常见的研磨磨料见表6.2所示。

研磨液 研磨液使磨粒在研具表面上均匀散布,承受一部分研磨压力,以减少磨粒破碎,并兼有冷却、润滑作用。常用的研磨液是煤油、汽油、机油、动物油脂等。

辅助材料 辅助材料能使工件表面氧化物薄膜破坏,增加研磨效率。

② 研具 研磨工具简称研具,其作用是使研磨剂赖以暂时固着或获得一定的研磨运动,并将自身的几何形状按一定的方式传递到工件上。因此,制造研具的材料对磨料要有适当的嵌入性,研具自身几何形状应有长久的保持性。

表 6.2 研磨常用磨料

种类 |

主要成分 |

显微硬度 /HV |

适用材料 |

刚玉 |

AL 2 O 3 |

2000-2300 |

各种碳钢、合金钢、不锈钢 |

碳化硅 |

SiC |

2800-3400 |

铸铁、其他非铁金属及其合金(青铜、铝合金)、玻璃陶瓷、石材 |

碳化硼 |

B 4 C |

4400-5400 |

高硬钢、镀铬表面、硬质合金 |

碳硅硼 |

5700-6200 |

硬质合金、半导体材料、宝石、陶瓷 |

|

金刚石 |

C |

10000 |

硬质合金、陶瓷、玻璃、水晶、半导体材料、宝石 |

氧化铬 |

Cr 2 O 3 |

淬硬钢及一般金属的精细研磨和抛光 |

4) 研磨特点

研磨能获得其他机械加工较难达到的稳定的高精度表面,研磨过的表面其表面粗糙度细;耐磨性、耐蚀性能良好;操作技术、使用设备、工具简单;被加工材料适应范围广,无论钢、铸铁、还是有色金属均可用研磨方法精加工,尤其对脆性材料更显特色。适用于多品种小批量的产品零件加工,因为只要改变研具形状就能方便地加工出各种形状的表面。但必须注意的事,研磨质量很大程度取决于前道工序的加工质量。

(2) 超精加工

超精加工实际上是摩擦抛光过程,是降低表面粗糙度的一种有效的光整加工方法。它具有设备简单、操作方便、效果显著、经济性好等优点。

齿轮, 齿轮箱, 汽车齿轮, gears, gearboxes 1)超精加工的工作原理

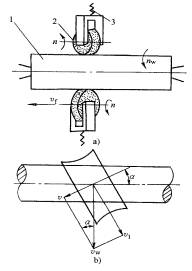

超精加工使用细粒度磨条(油石)以较低的压力和切削速度对工件表面进行精密加工的方法,如图 6.6所示。

图 6.6 超精加工运动

加工中有三种运动,即工件的回转运动 1;磨头轴向进给运动2;磨条高速往复振动3。这三种运动使磨粒在工件表面形成的轨迹是正弦曲线。

超精加工的切削过程与磨削、研磨不同,只能切去工件表面的凸峰,当工件表面磨平后,切削作用能自动停止。超精加工大致可分为四个阶段:

强力切削阶段 油石磨粒细,压力小,工件与磨条之间的油膜易形成,单位面积上的压力大,故切削作用强烈。

正常切削阶段 当少数凸峰磨平后,接触面积上的压力降低,切削磨条自锐性作用减弱,进入正常切削阶段。

微弱切削阶段 随着切削面积的增大,单位面积上的压力更低,切削作用微弱,且细小的切屑形成氧化物而嵌入油石空隙中,使油石产生光滑表面,具有摩擦抛光作用而降低工件表面的粗糙度。

自动停止阶段 工件磨平,单位面积上压力极低,工件与磨条之间又形成了油膜,不再窃笑,切削作用自动停止。

2) 超精加工的特点

① 超精加工磨粒运动轨迹复杂,能由切削过程过渡到抛光过程,表面粗糙度Ra值达0.01-0.04 μ m。

② 超精加工磨条的粒度极细,只能切削工件凸峰,所以加工余量很小,一般为0.005-0.00025mm。

③ 磨条高速往复振动,磨条的微刃两面切削,磨屑易于清楚。不会在工件表面形成划痕。

④ 切削速度低,磨条压力小,工件表面不易发热,不会烧伤表面,也不易使工件表面变形。

⑤ 超精加工的表面耐磨性好。

(3) 双轮珩磨

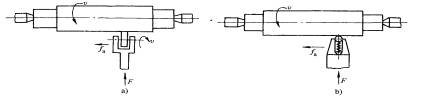

双轮珩磨也是一种高效的光整加工方法。珩磨时工件在两顶尖上以转速 n ω 旋转(图 6.7a),两个修整成双曲线的磨轮轴线反向倾斜,与工件轴线成 α 角(图 6.7b),安装在工件两边,用弹簧3压向工件1。工件靠摩擦力带动珩轮2旋转,同时沿工件轴向作往复运动。磨轮和工件的相对滑动速度v使其产生切削力。

双轮珩磨出来的工件表面呈黑色镜面,其表面粗糙度 Ra值达0.0012-0.025 μ m。此外,由于磨轮本身回转,磨损均匀,因此耐用度较高。采用这种加工方法的最大特点是对前道工序的表面粗糙度要求不高,即使是车削表面,也可直接进行珩磨。但采用这种方法,不能纠正前道工序的圆度误差。

图 6.7 双轮珩磨

(4) 滚压

滚压是冷压加工方法之一,属无屑加工。滚压加工是利用金属产生塑性变形从而达到改变工件的表面性能、获得工件尺寸形状的目的。

外圆表面的滚压加工一般可用各种相应的滚压工具,例如滚压轮(图 6.8a)、滚珠(图6.8b)等在普通卧室车床上对加工表面在常温下进行强行滚压,使工件金属表面产生塑性变形,修正金属表面的微观几何形状,减小加工表面粗糙度值,提高工件的耐磨性、耐蚀性和疲劳强度。例如经滚压后的外圆表面粗糙度可达Ra0.4-0.25 μ m,硬化层深度0.2-0.05 μ m,硬度提高5%-20%。

图 6.8 滚压加工示意图

a)滚轮式 b)滚珠式

滚压加工特点如下:

齿轮, 齿轮箱, 汽车齿轮, gears, gearboxes 1)前道工序的表面粗糙度Ra不大于5 μ m,压前表面要洁净,直径方向的余量为0.02-0.03mm。

2)滚压后工件的形状精度及相互位置精度主要取决于前道工序的形状位置精度。前工序表面圆柱度、圆度较差则还会出现表面粗糙度不均匀的现象。

3)滚压的对象一般只适宜塑性材料,并要求材料组织均匀。经滚压后的工件表面耐磨性、耐蚀性提高明显。

4)滚压加工生产率高,工艺范围广,不仅可以用来加工外圆表面,对于内孔、端面的加工均可采用。