7.3.3研磨

研磨孔是 1 种常用的光整加工方法,需要在精镗、精铰或精磨之后进行。

在研具与工件加工表面之间加入研磨剂,在一定压力下 2 表面作复杂的相对运动,使磨粒在工件表面上滚动或滑动,起切削、刮擦和挤压作用,从加工表面上切下极薄的一层材料,得到尺寸精度和表面粗糙度极低的表面。按研磨方式可分为手工研磨和机械研磨两种。

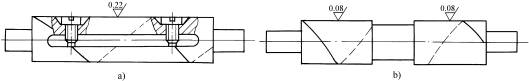

研磨前,将套上工件的研磨棒安装在车床上,涂上研磨剂,调整研磨棒直径使其对工件有适当的压力,即可进行研磨。研磨时,研磨棒旋转,手握工件往复移动。固定式研磨棒多用于单件生产。带槽研磨棒(图 7.4a )便于存贮研磨剂,用于粗研,光滑研磨棒(图 7.4b ),一般用于精研。

图 7.4 固定式研磨棒

研磨具有如下特点:

齿轮, 齿轮箱, 汽车齿轮, gears, gearboxes 1) 所有研具采用比工件软的材料制成,这些材料为铸铁、铜、青铜、巴氏合金及硬木等。有时也可用钢做研具。研磨时,部分磨粒悬浮于工件与研具之间,部分磨粒则嵌入研具的表面层,工件与研具作相对运动,磨料就在工件表面上切除很薄的一层金属 ( 主要是上工序在工件表面上留下的凸峰 ) 。

2) 研磨不仅是用磨粒加工金属的机械加工过程,同时还有化学作用。磨料混合液 ( 或研磨膏 ) 使工件表面形成氧化层,使之易于被磨料所切除,因而大大加速了研磨过程的进行。

3) 研磨时研具和工件的相对运动是较复杂的,因此,每一磨粒不会在工件表面上重复自己的运动轨迹,这样就有可能均匀地切除工件表面的凸峰。

4) 因为研磨是在低速低压下进行的,所以工件表面的形状精度和尺寸精度高( IT6 级以上),表面粗糙度小于 Ra0.16 ![]() , 且具有残余压应力及轻微的加工硬化,但不能提高工件表面间的位置精度。

, 且具有残余压应力及轻微的加工硬化,但不能提高工件表面间的位置精度。

5) 手工研磨工作量大,生产率低;对机床设备的精度条件要求不高;金属材料和非金属材料都可加工,如钢、铸铁、铜、铝、硬质合金等金属材料以及半导体、陶瓷、光学玻璃等非金属材料。

6) 壳体或缸筒类零件的大孔,需要研磨时可在钻床或改装的简易设备上进行,由研磨棒同时作旋转运动和轴向移动。但研磨棒与机床主轴需成浮动联接。否则,研磨棒轴线与孔轴线发生偏斜时,将造成孔的形状误差。