8.3.2平面研磨

研磨是用研磨工具和研磨剂,从工件上研去一层极薄表面层的精加工方法。研磨可达到很高的尺寸精度(0.1~0.3μm)和低粗糙度值(R a ≤ 0.04~0.01μm)的表面,而且几乎不产生残余应力和强化等缺陷,但研磨的生产率很低。研磨的加工范围也很广,如外圆、内孔、平面及成形表面等。对各种工件的平面进行研磨的精密加工称为平面研磨。

a) b)

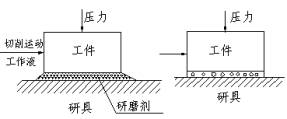

图 8.15 研磨加工示意图

(齿轮, 齿轮箱, 汽车齿轮, gears, gearboxes 1)研磨机理

研具在一定的压力下与加工表面做复杂的相对运动,如图 8.15所示。研具和工件之间的磨粒、研磨剂在相对运动中分别起着机械切削作用和物理化学作用,从而切去极薄的一层金属。研磨剂中所加的2.5%左右的油酸或硬脂酸吸附在工件表面形成一层薄膜。研磨过程中,表面上的凸锋最先研去露出新的金属表面,新的金属表面很快产生氧化膜,氧化膜很快被研掉,直到凸锋被研平。表面凹处由于吸附薄膜起了保护作用,不易氧化而难以研去。研磨中,研具和工件之间起着相互对照,相互纠正,相互切削的作用,使尺寸精度和形状精度都能达到很高的级别。研磨分手工研磨和机械研磨两种。

(2)研磨的工艺参数

研磨余量在0.01mm~0.03mm范围内,如果表面质量要求很高,必须进行多次粗、精研磨。研磨压强越大,生产率越高,但粗糙度值增大;相对速度增加则生产率高,但很容易引起发热。一般机械研磨的压强取10~1000kP a ,手工研磨时凭操作者的感觉而定。研磨时的相对滑动速度粗研取 40~50m/min,精研取6~12m/min。常用研具材料是比工件材料软的铸铁、铜、铝、塑料或硬木。研磨液以煤油和机油为主,并注入侵2.5%的硬脂酸和油酸。

(3)平面研磨

???? 平面的研磨工艺特点与外圆研磨、内孔研磨相似。研磨较小工件时,在研磨平板上涂以研磨剂,将工件防在研磨平板上,按“8”字形推磨,使每一个磨粒的运动轨迹都互不重复。研磨较大工件时,是将研磨平尺放在涂有研磨剂的工件平面上进行研磨。运动形式与上述相同。大批生产中采用机械研磨,小批生产中采用手工研磨。