8.5.2 镗床夹具(镗模)

在机械加工中, 许多产品的关键零件——机座、箱体等, 往往需要进行精密孔系的加工。这些孔系不但要求孔的尺寸和形状精度高,而且各孔间及孔与其它基准面之间的相互位置精度也较高,用一般的办法加工很难保证。为此, 工程技术人员设计了各种专用镗孔夹具 (镗模), 从而解决了孔系的加工问题。采用 镗模 后, 镗 孔精度基本上可不受机床精度的影响,对于缺乏高精度 镗 孔机床的中、小工厂,就可以用普通机床、动力头以至其它经改装的旧机床来批量加工精密孔系。在大批量生产中还可采用多轴联动 镗 床同时 镗 孔,大大提高了生产效率。

(齿轮, 齿轮箱, 汽车齿轮, gears, gearboxes 1) 镗模 的组成

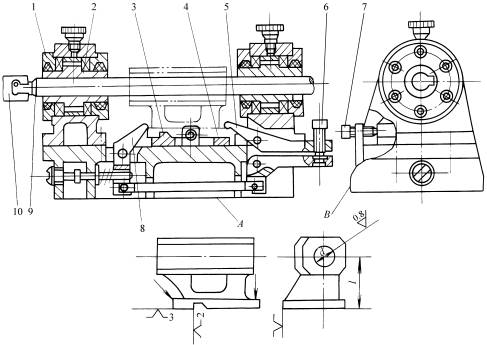

图 8.35 是加工车床尾架孔用的镗模。镗模的两个支承分别设置在刀具的前方和后方,镗刀杆 9 和主轴浮动联接。工件以底面槽及侧面在定位板 3 、 4 及可调支承钉 7 上定位,采用联动夹紧机构,拧紧夹紧螺钉 6 ,压板 5 、 8 同时将工件夹紧。镗模支架 1 上用回转镗套 2 来支承和引导镗杆。镗模以底面 A 安装在机床工作台上,其位置用 B 面找正。可见,一般镗模是由定位元件、夹紧装置、引导元件(镗套)和夹具体(镗模支架和镗模底座)四部分组成。

图 8.35 镗车床尾架孔镗模

1 —支架 2 —镗套 3 、 4 —定位板 5 、 8 —压板 6 —夹紧螺钉

7 —可调支承钉 9 —镗刀杆 10 —浮动接头

(2) 镗套

镗 套的结构和精度直接影响到加工孔的尺寸精度、几何形状和表面粗糙度。设计 镗 套时, 可按加工要求和情况选用标准镗套,特殊情况则可自行设计。

齿轮, 齿轮箱, 汽车齿轮, gears, gearboxes 1) 镗套的分类及结构 一般镗孔用的镗套,主要有固定式和回转式 2类,都已标准化了。下面介绍它们的结构及使用特性。

① 固定式镗套 固定式镗套的结构,和前面介绍的一般钻套的结构基本相似。它是固定在镗模支架上面不能随镗杆一起转动,因此镗杆与镗套之间有相对运动,存在摩擦。

固定式镗套具有下列优点:外形尺寸小,结构紧凑,制造简单,容易保证镗套中心位置的准确。

但是固定式镗套只适用于低速加工,否则镗杆与镗套间容易因相对运动发热过高而咬死,或者造成镗杆迅速磨损。

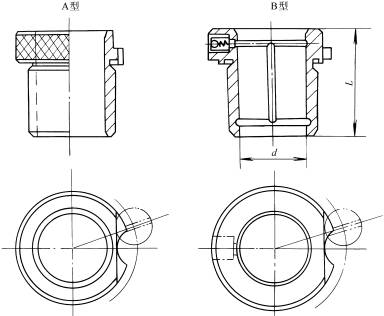

图 8.36 是标准式固定镗套。图中 A 型无润滑装置,依靠在镗杆上滴润滑; B 型则自带润滑油杯,只需定时在油杯中注油,就可保持润滑,因而使用方便,润滑性能好。固定式镗套结构已标准化,设计时可参阅国标。

图 8.36 固定镗套

② 回转式镗套 回转式镗套在镗孔过程中是随镗杆一起转动的,所以镗杆与镗套之间无相对转动,只有相对移动。当在高速镗孔时,这样便能避免镗杆与镗套发热咬死,而且也改善了镗杆磨损情况。特别是在立式镗模中,若采用上下镗套双面导向,为了避免因切屑落入下镗套内而使镗杆卡住,故下镗套应该采用回转式镗套。

由于回转式镗套要随镗杆一起转动,所以镗套必须另用轴承支承。按所用轴承型式的不同,回转式镗套可分为下列几种:

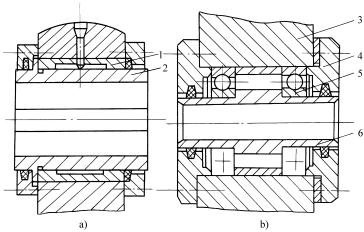

A .滑动镗套:回转式镗套由滑动轴承来支承,称为滑动镗套。其结构见图 8.37a 。镗

套 2 支承在滑动轴承套 1 上,其支承的结构和一船滑动轴承相似。支承上有油杯(图中未画出),经油孔而将润滑油送到回转部分的支承面间。镗套中开有键槽,镗杆上的键通过键槽带动镗套回转。它有时也可让镗杆上的固定刀头通过(若尺寸允许的话,否则要另行开专用引刀槽)。

滑动镗套的特点是:与下面即将介绍的滚动镗套相比,它的径向尺寸较小,因而适用于孔心距较小而孔径却很大的孔系加工;减振性较好,有利于降低被镗孔的表面粗糙度;承载能力比滚动镗套大;若润滑不够充分,或镗杆的径向切削负荷不均衡,则易使镗套和轴承咬死;工作速度不能过高。

B .滚动镗套:随着高速镗孔工艺的发展,镗杆的转速愈来愈高。因此,滑动镗套已不能满足需要,于是便出现用滚动轴承作为支承的滚动镗套,其典型结构如图 8.37b 所示。镗套 1 是由两个向心推力球轴承 2 所支承。向心推力球轴承是安装在镗模支架 4 的轴承孔中。镗模支承孔的两端分别用轴承盖 3 封住。根据需要,镗套内孔上也可相应地开出键槽或引刀槽。

图 8.37 回转式镗套

a )滑动镗套 b )滚动镗套

滚动镗套的特点:采用滚动轴承(标准件),使设计、制造、维修都简化方便;采用滚动轴承结构,润滑要求比滑动镗套低,可在润滑不充分时,取代滑动镗套;采用向心推力球轴承的结构,可按需要调整径向和轴向间隙,还可用使轴承预加载荷的方法来提高轴承刚度,因而可以在镗杆径向切削负荷不平衡情况下使用;结构尺寸较大,不适用于孔心距很小的镗模;镗杆转速可以很高,但其回转精度,受滚动轴承本身精度的限制,一般比滑动模套要略低一些。

2)镗套的材料与主要技术条件 标准镗套的材料与主要技术条件可参阅有关设计资料。若需要设计非标准固定式镗套时,可参考下列内容:

① 镗套的材料 镗套的材料用渗碳钢( 20 钢、 20Cr 钢),渗碳深度 0.8 ~ 1.2mm ,淬火硬度 HRC55 ~ 60 。一般情况,镗套的硬度应比镗杆低。用磷青铜做固定式镗套,因为减摩性好不易与镗杆咬住,可用于高速镗孔,但成本较高;对大直径镗套,或单件小批生产时用的镗套,也可采用铸铁镗套,目前也有用粉末冶金制造的耐磨镗套。镗套的衬套也用 20 钢做成。渗碳深度 0.8 ~ 1.2mm ,淬火硬度 HRC58 ~ 64 。

② 镗套的主要技术条件 镗套内径的公差带为 H6 或 H7 ;镗套外径的公差带:对粗镗用 g6 ;对精镗用 g5 ;镗套内孔与外圆的同轴度:当内径公差带为 H7 时,为Φ 0.01mm ;当内径公差带为 H6 时,为Φ 0.005mm (外径小于 85mm 时)或Φ 0.01mm (外径大于或等于 85mm 时)。镗套内孔表面的粗糙度为 Ra0.2 μ m (内孔公差带为 H6 时)或 Ra0.4 μ m (内孔公差带为 H7 时)外圆表面粗糙度 Ra0.4 μ m ;镗套用衬套的内径公差带为:粗镗选用 H7 ,精镗选用 H6 ;衬套的外径公差带为 n6 ;衬套的内孔与外圆的同轴度:当内径公差带为 H7 时,为Φ 0.01mm ;当内径公差带为 H6 时,为Φ 0.005mm (外径小于 52mm 时)或Φ 0.01mm (大于或等于 52mm 时)。

(3)镗 模支架和 镗 模底座的设计

镗 模支架是组成 镗 模的重要零件,它的作用是安装 镗 套并承受切削力,因此它必须有足够的刚度和稳定性,有较大的安装基面和必要的加强筋,以防止加工中受力时产生振动和变形。为了保持支架上镗套的位置精度,设计中不允许在支架上设置夹紧机构或承受夹紧反力。

镗 模支架与底座的连接,一般采用螺钉紧固的结构。在 镗 模装配中,调整好支架正确位置后,用 2个对定销对定。支架一般用 HT200 灰铸铁铸造,铸造和粗加工后,须经退火和时效处理。

镗 模底座是安装 镗 模其它所有零件的基础件,并承受加工中的切削力和夹紧的反作用力,因此底座要有足够的强度和刚度。底座一般用 HT200 灰铸铁铸造,铸造和粗加工后须经退火和时效处理。表 8.1 是 镗 模底座的结构尺寸参数表。

表 8.1 镗模底座的结构尺寸参数表

|

|||||||

L |

B |

H |

E |

a |

b |

d |

h |

按工件大小而定 |

(1/6 ~ 1/8)L |

(1 ~ 1.5)H |

10 ~ 20 |

20 ~ 30 |

5 ~ 8 |

20 ~ 30 |

|

镗 模底座上应设置找正基面 C (见表 8.1 附图)。根据它以找正 镗 模在机床上的正确工作位置。找正基面与 镗 套轴线的平行度为 0.01/300mm 。为减少加工面积和刮研劳动量, 镗 模底 座上安装各零、部件的结合面应做成高为 5mm 的凸台面。考虑 镗 模在装配和使用中搬运的方便,应在 镗 模底座上设置供装配吊环螺钉或起重螺栓的凸台面和螺孔。