4.5凸轮机构设计的几个问题 | ||||||||||||||||||||||||||||||

| 4.5.1 压力角及基圆半径 | ||||||||||||||||||||||||||||||

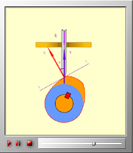

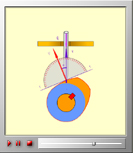

| 压力角如图所示,当不考虑从动件与凸轮接触处的磨擦时,凸轮对从动件的作用力F沿接触点A的法线nn方向,直动从动杆的速度V沿导路方向。 压力角大小可简便地及用量角器测取。最大压力角 | ||||||||||||||||||||||||||||||

| 研究表明,从动件运动规律相同时,对应点的压力角 与基圆半径гb等有因素有关。如图所示,基圆半径较大的凸轮对应点的压力角较小,传力性能好些,但结构尺寸较大;基圆半径小时,压力角较大,容易引自锁,但凸轮的结构比较紧凑。 | ||||||||||||||||||||||||||||||

4.5.2 滚子半径的选择 ⒈基圆半径的选择 | ||||||||||||||||||||||||||||||

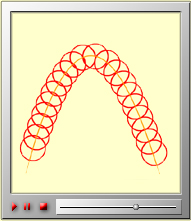

| ⒉滚子半径rT的选择 滚子半径对凸轮实际轮廓的形状影响很大. 为了避免实际轮廓变尖或运动失真,一般要求rT<0.8ρmin,凸轮轮廓的最小曲率半径ρ'min一般不小于1~ 5 m m。 | ||||||||||||||||||||||||||||||

| 4.5.3 凸轮和滚子的材料 凸轮机构主要失效形式是磨损和疲劳点蚀,这就要求凸轮和滚子的工作表面硬度高、耐磨并且有足够的表面接触强度,对于经常受到冲击的凸轮机构要求凸轮芯部有较大的韧性。 低速、中小载荷的一般场合,凸轮常采用45、40Cr钢,表面淬火(硬度40~50HRC),亦可采用15、20Cr、20CrMnTi,经渗碳淬火,硬度达56~62HRC。滚子材料可采用20Cr,经渗碳淬火,表面硬度达56~62HRC;也可用滚动轴承作为滚子。 | ||||||||||||||||||||||||||||||

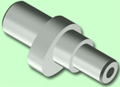

| 4.5.4 凸轮和滚子的结构 除尺寸较小的凸轮与轴制成一体的情况外结构设计应考虑安装时便于调整凸轮与轴相对位置的需要。凸轮的常用结构有: | ||||||||||||||||||||||||||||||

4.5.5 凸轮的精度和表面粗糙度

| ||||||||||||||||||||||||||||||